* La fábrica tiene una larga trayectoria en el procesamiento en frío de componentes ópticos, desde 2004, lo que le otorga una rica experiencia y acumulación profesional.

* Cuenta con una gran solidez técnica, con procesos de producción avanzados, equipos mecánicos sofisticados e instalaciones de prueba perfectas.

* La fábrica lanza continuamente componentes ópticos de alta calidad y alta tecnología, incluidos más de 100 tipos de vidrio de filtro de color óptico y ventanas de vidrio transparente y láminas de filtrado de color, vidrio de filtro de revestimiento , vidrio de cuarzo, vidrio termoaislante, vidrio ultravioleta, vidrio infrarrojo, lentes ópticas , prismas ópticos, lentes cilíndricas, vidrio serigrafiado, láminas acrílicas, etc.

* Con precios razonables, la fábrica ofrece productos de alta rentabilidad, que pueden satisfacer las necesidades de diferentes clientes.

* La gestión de calidad del producto se establece de acuerdo con el sistema estándar internacional ISO9001, lo que garantiza una calidad confiable del producto.

* La fábrica puede garantizar la entrega oportuna, lo que ayuda a los clientes a reducir los costos de inventario y mejorar la eficiencia de la producción.

Parámetro técnico

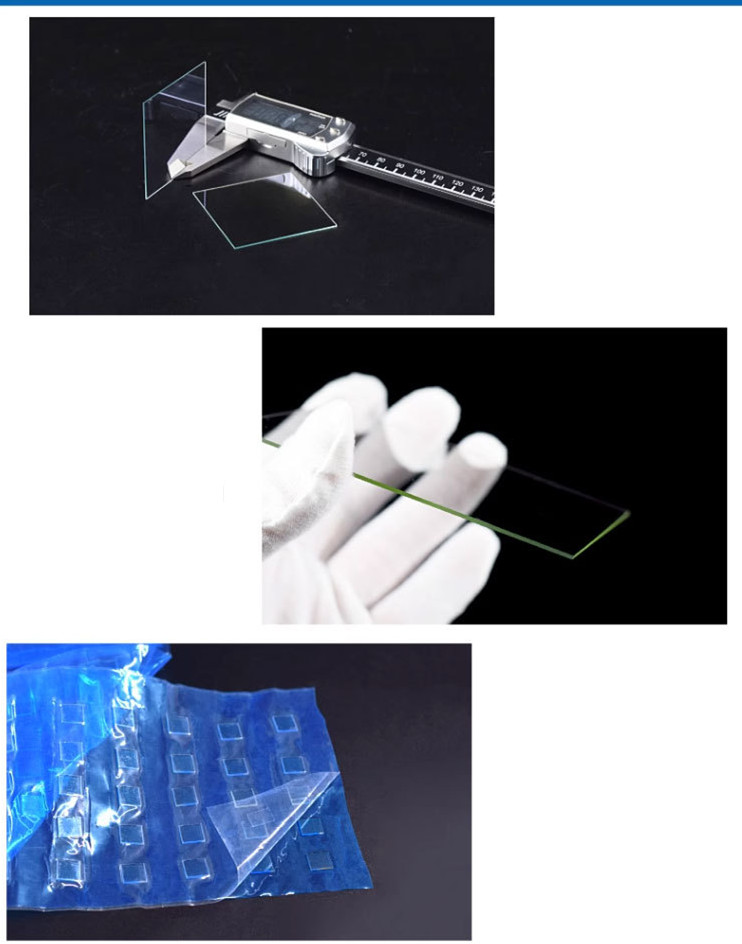

1. Material: vidrio transparente

2. Calidad de la superficie: pulido óptico

3. Forma: por láser

4. Tolerancia de tamaño: 0,02~0,1 mm

La placa de vidrio ITO FTO es un componente de vidrio funcional con transparencia y conductividad. Se fabrica depositando películas conductoras transparentes de ITO (óxido de indio y estaño) o FTO (óxido de estaño dopado con flúor) sobre la superficie de vidrio de alta planitud (como vidrio flotado o vidrio de cuarzo) mediante procesos de recubrimiento profesionales. Su principal ventaja radica en las propiedades duales de "transmisión de luz" y "conductividad": la transmitancia de luz visible generalmente supera el 85 %, mientras que la resistencia de la superficie (resistencia de la lámina) se puede ajustar según demanda (10-1000 Ω/□). También admite la personalización del tamaño (de escala de milímetros a metros), espesor de la película (50-300 nm) y grabado de patrones (por ejemplo, patrones de electrodos), que pueden satisfacer con precisión las necesidades de diferentes dispositivos para portadores conductores transparentes. Definición central y propuesta de valor

- Admite ajustes personalizados de parámetros críticos, como la resistencia de la lámina (10–1000 Ω/□), la transmitancia de luz visible (>85 %) y el espesor de la película (50–300 nm).

- Se puede procesar en tamaños que van desde escala milimétrica (para microsensores) hasta escala métrica (para paneles solares grandes), e incluso modelar con gráficos de electrodos (ancho de línea de hasta 10 μm) mediante grabado.

- La elección entre películas ITO y FTO permite la adaptación a condiciones ambientales específicas (por ejemplo, alta temperatura, corrosión) y presupuestos de costos.

- Proceso de personalización y fabricación

- Selección de sustrato : El vidrio flotado se utiliza para aplicaciones generales; El vidrio de cuarzo se elige para escenarios de exposición a altas temperaturas (>300 ℃) o ultravioleta (UV). El espesor es personalizable (0,5 a 5 mm) y el tamaño máximo puede alcanzar 1800 × 2400 mm.

- Pretratamiento : La limpieza ultrasónica elimina aceite, polvo y partículas; El tratamiento con plasma mejora la adhesión de la película, lo que garantiza la limpieza de la superficie del sustrato (tamaño de partícula ≤0,1 μm).

- Deposición de ITO : normalmente utiliza pulverización catódica con magnetrón : los objetivos de ITO se pulverizan sobre la superficie del sustrato en un entorno de vacío, con una temperatura de deposición controlada entre 150 y 250 ℃ para garantizar la uniformidad de la película.

- Deposición de FTO : Los métodos comunes incluyen la deposición química de vapor (CVD) y la pirólisis por pulverización : se pulveriza una solución de compuesto de flúor y estaño sobre un sustrato calentado y luego se sinteriza para formar una película de FTO estable.

- Acabado personalizado : incluye grabado estampado (mediante fotolitografía o láser para crear patrones de electrodos), corte de formas y recubrimiento adicional (por ejemplo, recubrimiento AR para aumentar la transmitancia, recubrimiento AF para antiincrustante).

- Pruebas de calidad : las comprobaciones clave incluyen medición de la resistencia de la lámina, espectroscopia de transmitancia y pruebas de adhesión para garantizar el cumplimiento de los requisitos personalizados.